鈦及鈦合金由于其具有高比強度、良好的生物相容 性和良好的耐腐蝕性能等優異的綜合性能,被廣泛應用 于航空航天、船舶制造、生物醫藥等領域。然而,其抗 氧化性能差、硬度偏低、耐磨性較差等限制了其應用范 圍。因此,通過諸如激光熔覆、陽極氧化、表面沉積以及 微弧氧化等表面處理工藝,可有效改善鈦合金表面抗 氧化性能差、硬度偏低、耐磨性差等缺點。

然而,由于TC4合金的α相和β相中A1元素和v元素含量的差異性,引起基體表面在微弧氧化初期 產生的起弧現象不一致,從而使得先成膜位置和后成 膜位置出現微觀臺階,產生內應力,最終導致氧化膜層 出現微裂紋[M]。目前,對于微弧氧化后TC4合金熱 處理的研究相對較少。因此,通過微弧氧化技術(Micro-arc oxidation, MA0)對TC4合金表面進行改性 處理,并對處理后的TC4合金進行退火處理,采用微 觀組織分析、電化學性能分析和硬度測試等手段研究 了經不同退火溫度處理后的TC4合金的表面膜 層形貌、膜層相組成、膜層硬度以及膜層的耐腐蝕性 能,以期為機械制造行業用TC4合金的熱處理工藝優化及耐腐蝕性能提高提供參考意見。

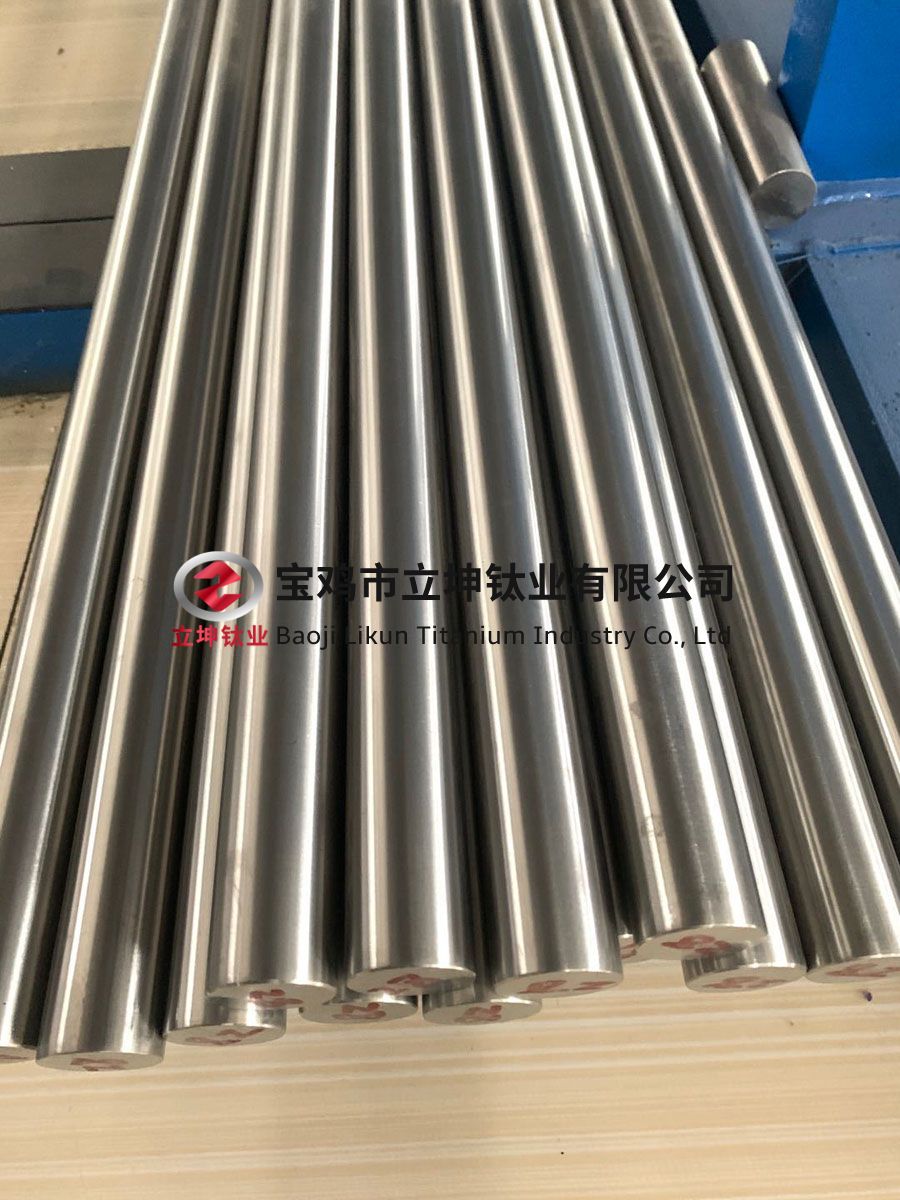

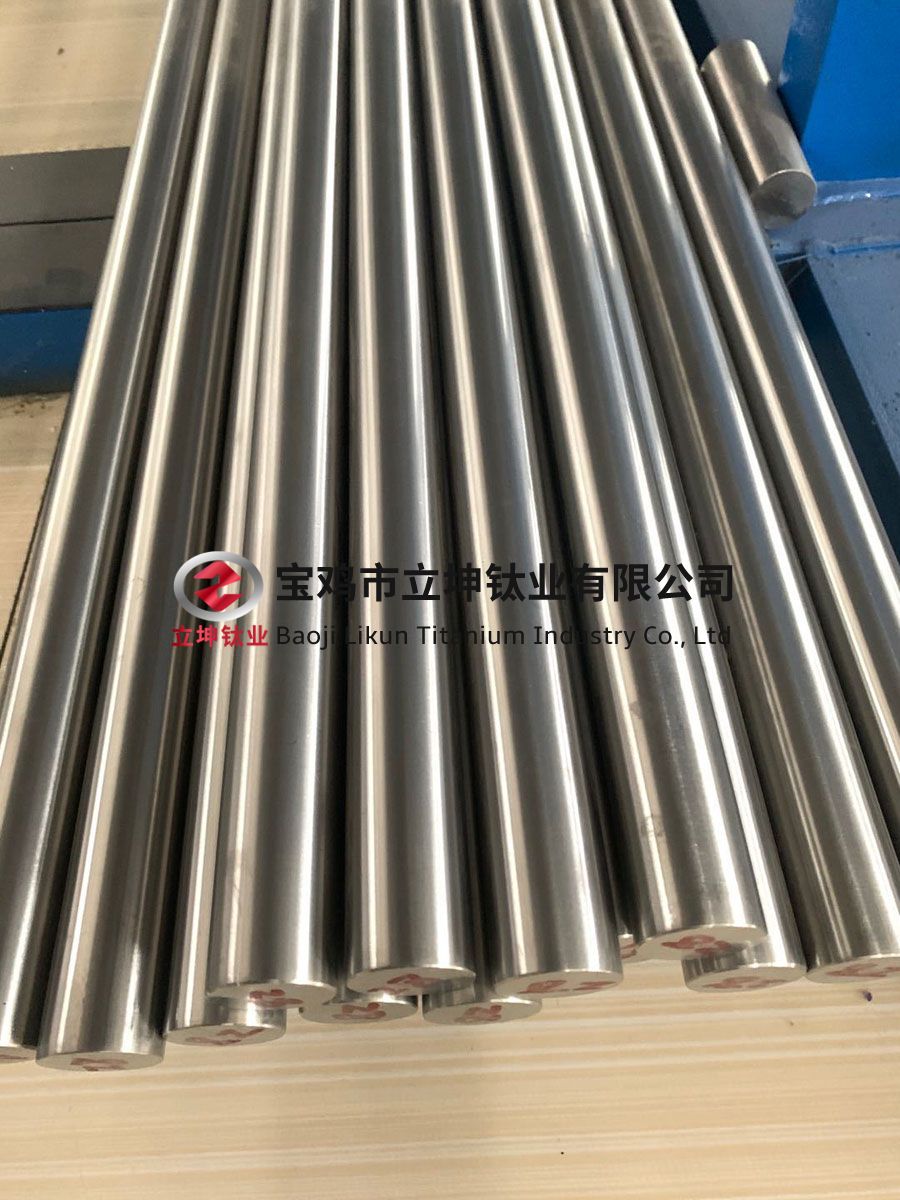

立坤鈦業多年來專注TC4鈦合金棒、鍛件、板材、管材的生產及銷售,對影響TC4鈦合金表面腐蝕性的因素,概況為以下幾點:

1、膜層表面形貌及相結構;

2、TC4鈦合金表面硬度

相關鏈接