鈦合金管是航空航天、海洋船舶、石油化工和石油勘探中大型設(shè)備常用的關(guān)鍵機(jī)械零件[1,2],該類零件的深孔一般是通過深孔鉆鏜孔工藝或斜軋穿孔及軋制獲得。鉆鏜孔工藝直接利用深孔鉆對鈦合金棒材進(jìn)行鉆削,材料的利用率不足50%,對于某些大孔徑的薄壁鈦合金管,其利用率更低,不足10%,因此造成大孔徑鈦合金管的加工成本很高[3,4]。斜軋穿孔及軋制是目前無縫管生產(chǎn)中應(yīng)用較廣的工藝之一,采用該工藝時鈦合金消耗小,但是其設(shè)備復(fù)雜、周期長、成品率低,且該工藝僅應(yīng)用于低強(qiáng)度鈦合金的加工,而對于高強(qiáng)度鈦合金管的軋制工藝,目前尚處于研究階段[5-7]。

深孔套料鉆削工藝因斷屑和排屑困難、加工狀況處在半封閉狀態(tài)下不便觀察等因素成為深孔加工方面的難題[8,9],對于鈦合金材料加工,更是受到其工藝、剛度、強(qiáng)度、切削刀具的磨損、導(dǎo)向塊磨損和排屑難等諸多因素影響[10-12],使鈦合金深孔套料的加工難度增加,最終出現(xiàn)如排屑出口堵屑、入鉆不穩(wěn)定、套料過程振動現(xiàn)象嚴(yán)重、崩刀現(xiàn)象等問題[13,14],使得鈦合金深孔套料技術(shù)成為目前一個重要的難題。

為了解決上述問題,以降低工藝成本,節(jié)約原材料和減少機(jī)床的功率消耗。本文以大孔徑鈦合金管的加工為背景,設(shè)計了大孔徑鈦合金管深孔套料鉆削工藝。

針對大孔徑鈦合金管套料鉆削過程中存在的這些問題,從工藝的角度出發(fā),提出了一定的解決方法,并進(jìn)行了大孔徑鈦合金深孔套料鉆削試驗,試驗結(jié)果表明:采用以環(huán)形切削方式在實體材料上進(jìn)行大孔徑鈦合金管深孔套料鉆削工藝,能節(jié)約大量的鈦合金原材料,并且能得到比較高的加工質(zhì)量。

該工藝的發(fā)展為大孔徑鈦合金管的生產(chǎn)提供了新的工藝途徑。與傳統(tǒng)的鉆鏜孔工藝相比,大孔徑鈦合金管深孔套料鉆削工藝具有工藝簡單、材料利用率高、刀具成本低和機(jī)床磨損小等優(yōu)點。

1、深孔套料加工系統(tǒng)

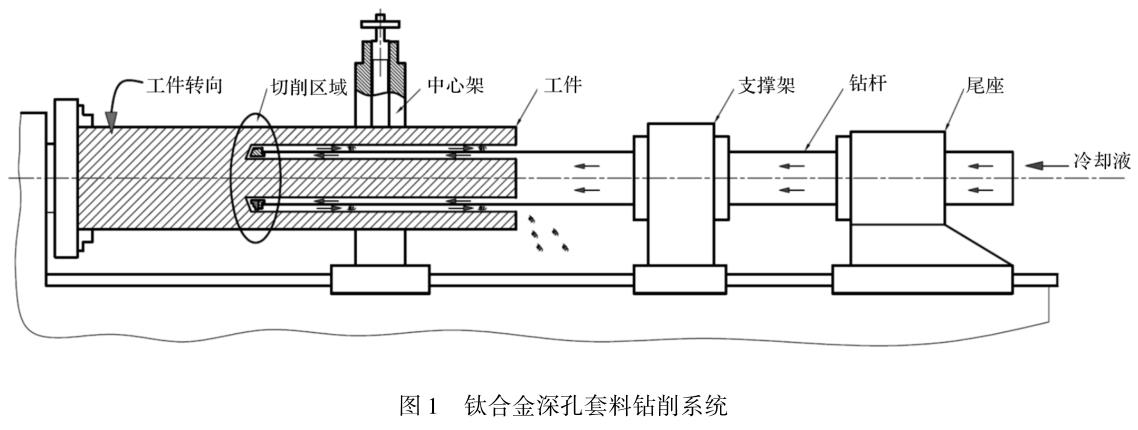

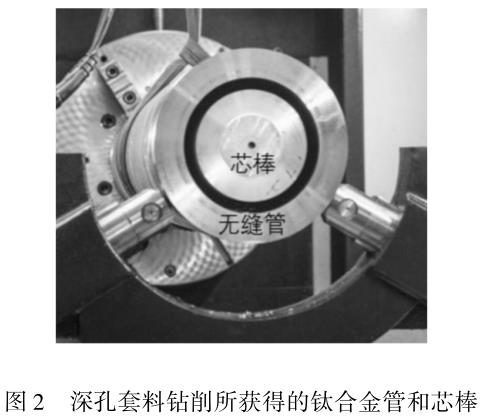

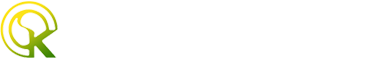

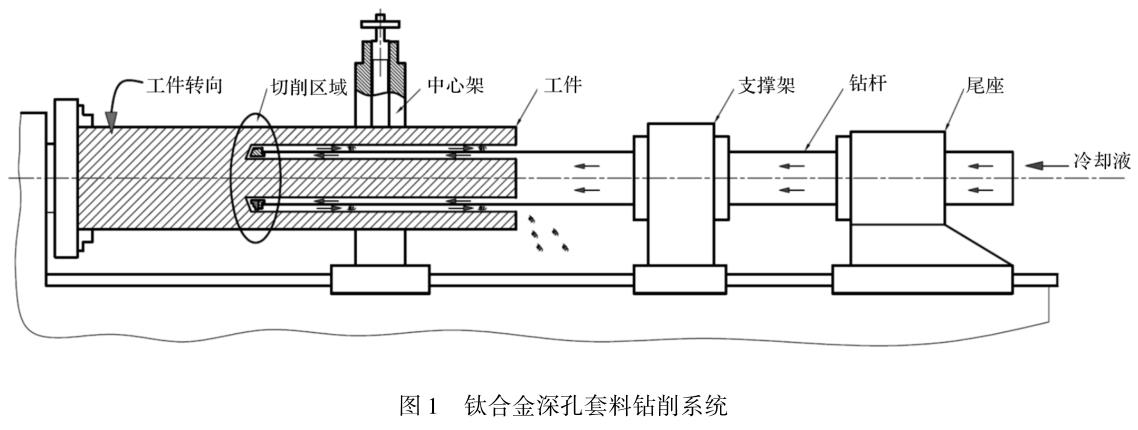

根據(jù)鈦合金材料的切削性能特點和工件結(jié)構(gòu),為了更順暢的排屑,鈦合金深孔套料加工系統(tǒng)采用外排屑深孔套料鉆削系統(tǒng)。該系統(tǒng)主要由深孔鉆鏜床、深孔套料鉆和冷卻排屑系統(tǒng)三大部分組成,如圖1所示。該系統(tǒng)運(yùn)動方式為工件旋轉(zhuǎn)、鉆桿進(jìn)給。切削液通過鉆桿的尾部進(jìn)入鉆桿內(nèi)部,經(jīng)鉆桿內(nèi)壁和工件的間隙進(jìn)入套料鉆的頭部進(jìn)行冷卻潤滑,并將形成的切屑從鉆桿外壁和工件的間隙中排出,所獲得的鈦合金管和芯棒如圖2所示。

2、鈦合金深孔套料關(guān)鍵技術(shù)

2.1.1深孔套料鉆刀齒材料

鈦合金材料的切削加工性能比較差,切削加工時切削速度比較低,在進(jìn)行切削加工時,因其切屑呈鋸齒狀而造成了刀具切削力呈周期性變化,且刀具受到的切削沖擊力比較大[15,16],因此,鈦合金材料套料鉆削時,宜選擇強(qiáng)度高、抗沖擊韌性較好的YG8硬質(zhì)合金作為深孔套料鉆的刀齒材料。YG8硬質(zhì)合金抗彎強(qiáng)度比較高,且抗沖擊性能和抗振性能都比較好,而其耐磨性能和允許的切削速度卻比較低[17,18]。

2.1.2 深孔套料鉆的結(jié)構(gòu)及幾何參數(shù)

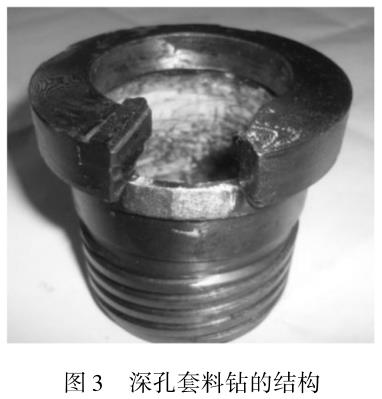

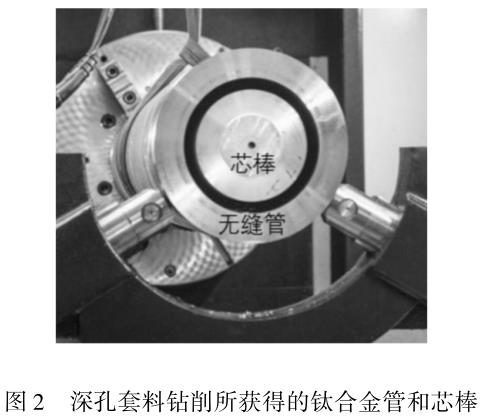

深孔套料鉆的結(jié)構(gòu)如圖3所示。對于鈦合金材料,采用單齒外排屑深孔套料鉆比較合適,多齒的深孔套料鉆會產(chǎn)生比單齒深孔套料鉆更大的振動,且多齒深孔套料鉆的刀齒中要加入必要的搭接量勢必要增大切削力,從而間接的增大了切削功率,提高了對機(jī)床的要求。

由于鈦合金比強(qiáng)度和熱強(qiáng)度高、切削變形系數(shù)和彈性模量小等特點[19,20],宜采用小前角、大后角以及較大的主偏角,使切削刃鋒利耐磨,減小切屑變形。因此選取前角γ0為7°,后角α0為12°,主偏角kr為80°,刃傾角λs為0°。

根據(jù)鈦合金材料特性,斷屑槽結(jié)構(gòu)選用圓弧型,其參數(shù)為:斷屑臺的寬度Wn為2.5~3.8mm,斷屑臺深度Hn取為0.5~1mm,圓弧半徑Rn一般取為0.5~0.8mm。

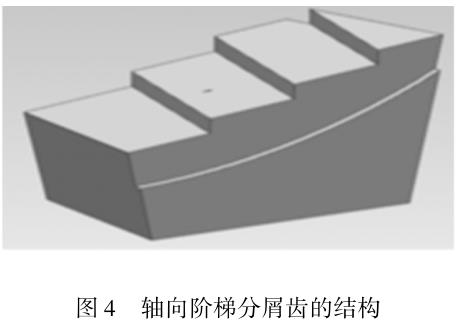

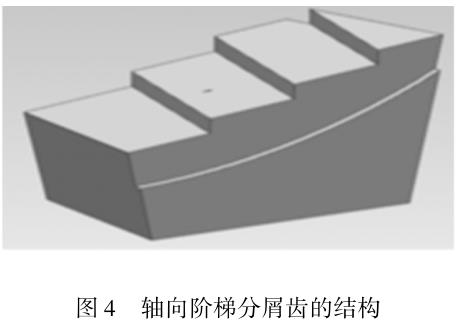

為了實現(xiàn)很好的斷屑,刀片采用了軸向階梯分屑方式,在滿足要求孔徑的前提下,盡可能增大芯棒直徑,以便節(jié)約材料,但為了更好的斷屑和排屑,采用的單齒刀片為4級階梯式刀片,切削刃總寬度為15mm,由外到內(nèi)每齒寬度分別為3mm、4mm、4mm、4mm,分屑齒的結(jié)構(gòu)如圖4所示。

2.2 鈦合金深孔套料排屑效果

對鈦合金工件材料進(jìn)行外排屑深孔套料加工時,由于鉆削用量、刀具結(jié)構(gòu)、切削液流量的不同而出現(xiàn)了不同的切屑形態(tài)。當(dāng)切削速度在14.7~27.0mm/min之間,進(jìn)給量處于f=0.10~0.15mm/r之間時,排屑和鉆削過程非常穩(wěn)定,切屑能很好的自動斷屑,能實現(xiàn)長時間的套料加工。

當(dāng)切削液的流量加大時,不僅能提高加工系統(tǒng)的剛性,還能使切屑自動斷屑的周期變小,長屑變?yōu)槎绦迹煌那邢饕毫髁繉μ琢香@的分屑效果影響不是很明顯。因此,在對鈦合金材料進(jìn)行深孔套料加工時,應(yīng)加大油路通道的截面面積,加大切削液的流量,使切屑在大流量的切削液作用下能較好的進(jìn)行斷屑和排屑,使鉆削過程更加平穩(wěn)。

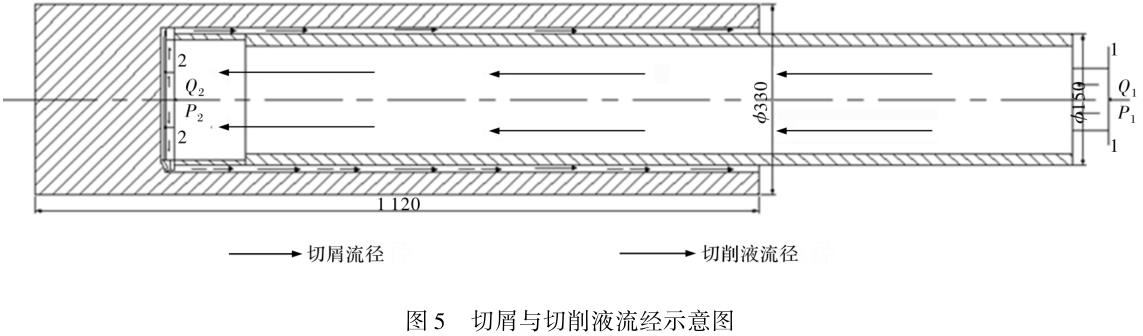

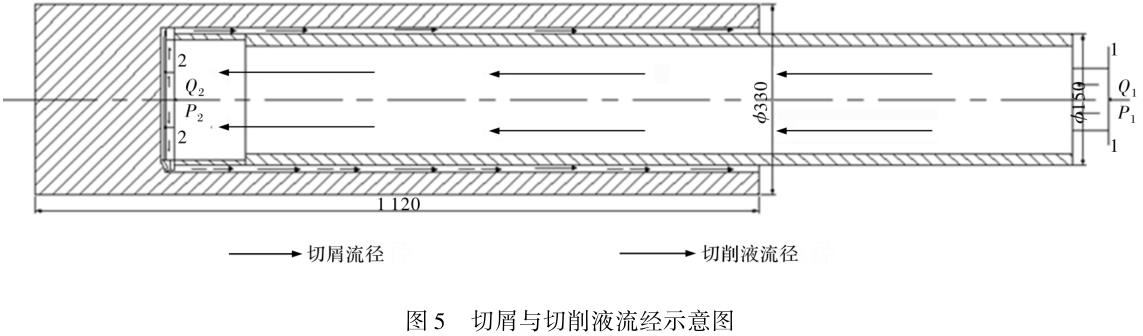

深孔套料鉆削的排屑過程主要是由高壓切削液將切屑強(qiáng)制帶出,切削液從鉆桿的末端輸入,到達(dá)切削部位帶走切屑,再從鉆桿的外側(cè)將切屑帶出,如圖5所示。隨著孔的深度的增加,切削液沿程阻力損失和切屑排出的路線就會增加,如果切削液壓力小于或者等于切屑沿途的阻力,就導(dǎo)致帶狀切屑纏繞現(xiàn)象出現(xiàn),使套料切削過程產(chǎn)生振動、崩刀、打刀,導(dǎo)致套料切削過程無法正常進(jìn)行。通常情況下,采用加大切削液壓力和流量,強(qiáng)制將切屑從切削區(qū)帶走,以減小套料過程中切屑纏繞問題而產(chǎn)生的振動。

2.3 鉆桿的強(qiáng)度及剛度

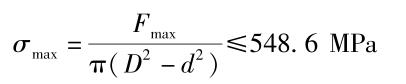

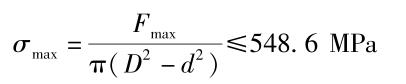

在深孔套料加工過程中,采用工件轉(zhuǎn)動、刀具直線進(jìn)給的加工方式。在鉆桿向前移動、刀具與工件之間產(chǎn)生擠壓的過程中,鉆桿的前端部會受到工件向后的反作用力,反作用力的大小對于鉆桿是否產(chǎn)生屈服具有一定的影響。因此,為了保證鉆桿在加工過程中不因強(qiáng)度不夠而影響加工,鉆桿的最大工作壓力不得超過40Cr材料的許用壓力,及要求鉆桿的強(qiáng)度條件為

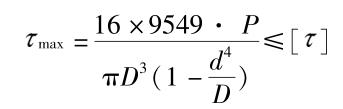

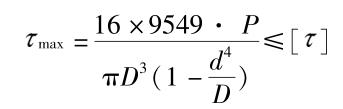

在工件的轉(zhuǎn)動過程中,工件也會對鉆桿的端部產(chǎn)生反向的扭矩,為了使鉆桿在加工過程中克服此扭矩而產(chǎn)生的屈服失效,因此必須使桿內(nèi)最大的扭轉(zhuǎn)切應(yīng)力不得超過40Cr材料的扭轉(zhuǎn)許用應(yīng)力,既滿足鉆桿的扭轉(zhuǎn)強(qiáng)度條件為

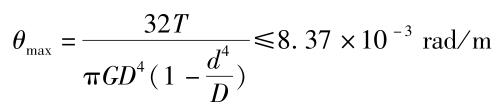

在加工過程中,轉(zhuǎn)速過大時會使得扭轉(zhuǎn)角過大,進(jìn)而會引起強(qiáng)烈的振動,由于振動可導(dǎo)致打刀崩刀現(xiàn)象,因此需要對鉆桿扭轉(zhuǎn)變形做一定的限制,即滿足鉆桿的扭轉(zhuǎn)剛度條件

3、鈦合金深孔套料鉆削加工

3.1 加工條件及工藝參數(shù)

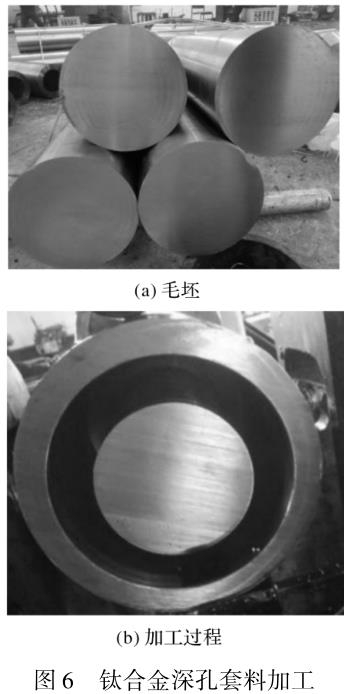

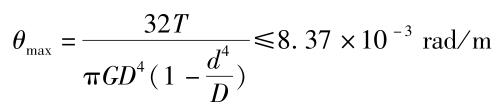

鈦合金深孔套料采用外排屑深孔加工系統(tǒng),試樣為TC4棒料,尺寸為230mm×1200mm,如圖6(a)所示。深孔套料鉆直徑為115mm,進(jìn)給量為f=0.17mm/r、f=0.19mm/r、f=0.20mm/r、f=0.22mm/r,轉(zhuǎn)速為110r/min、145r/min,切削液流量Q=125L/min、Q=250L/m,切削液壓力2.5MPa。深孔套料加工過程如

圖6b所示。

3.2 加工結(jié)果及分析

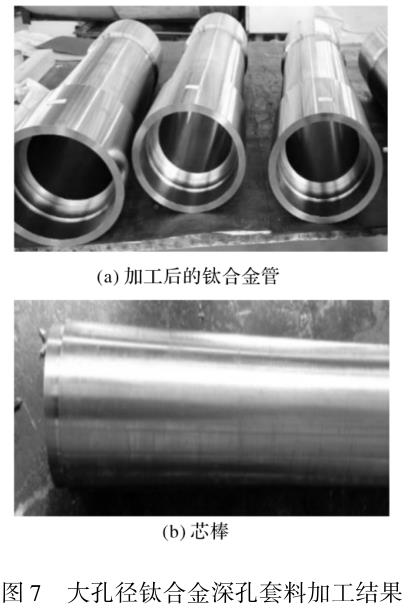

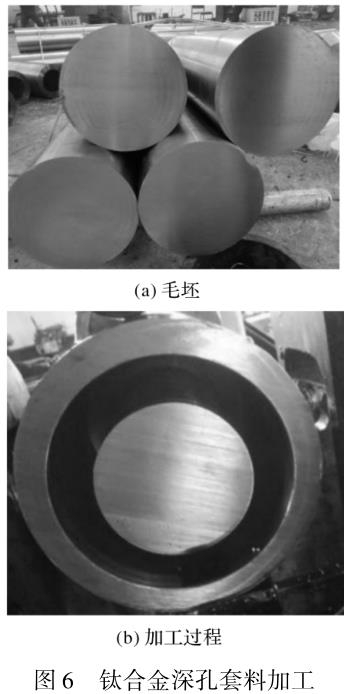

鈦合金深孔套料加工結(jié)果如圖7所示。該試件所有尺寸均達(dá)到設(shè)計要求。鈦合金管孔壁和芯棒的尺寸精度均可達(dá)IT8,表面的粗糙度可達(dá)3.2μm。

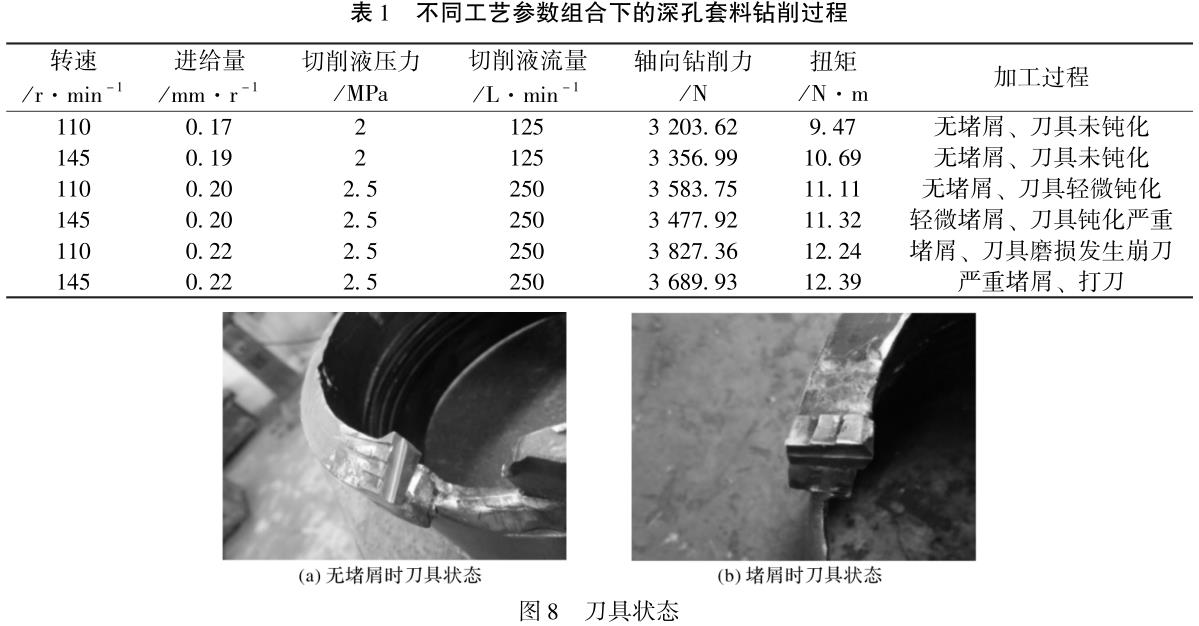

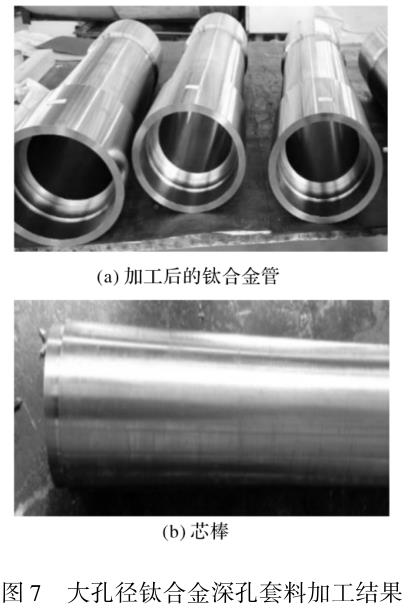

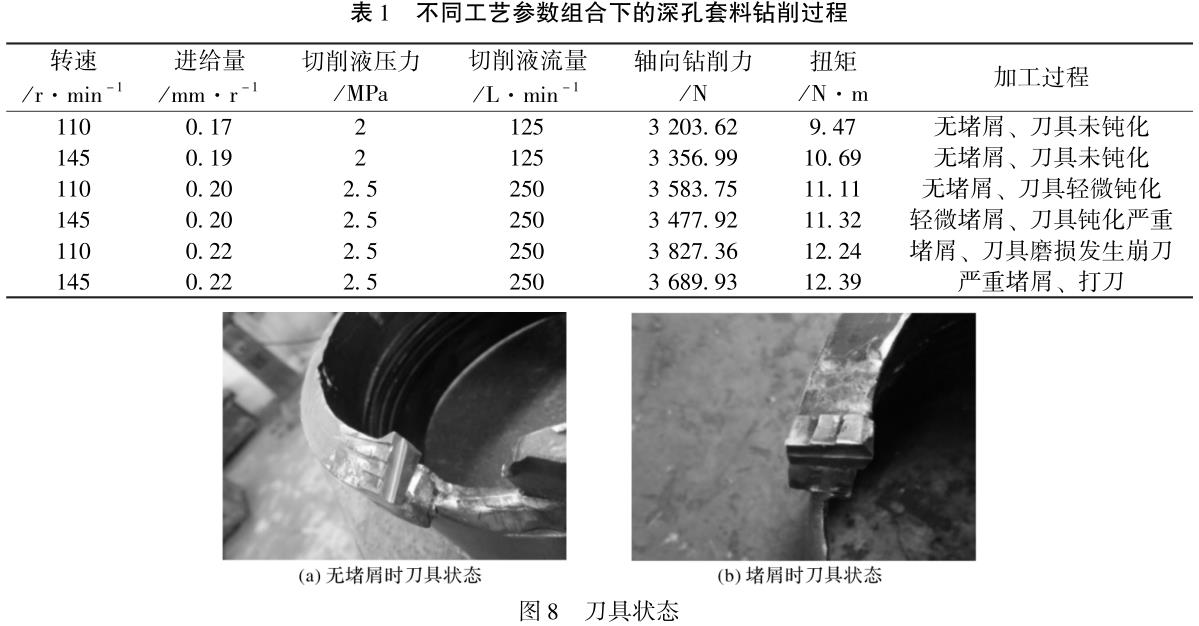

不同工藝參數(shù)組合下所獲得的深孔套料鉆削過程如表1所示。在鈦合金深孔套料過程中,當(dāng)轉(zhuǎn)速一定時,隨著進(jìn)給量的增大,軸向鉆削力和扭矩增大。當(dāng)轉(zhuǎn)速為110r/min、進(jìn)給量為0.2r/min、切削液壓力2.5MPa、切削液流量250L/min時,深孔套料鉆削過程中沒有發(fā)生堵屑現(xiàn)象,刀具出現(xiàn)輕微的鈍化,如圖8a所示。但在速大于110r/min、進(jìn)給量大于0.20mm/r時,發(fā)生堵屑現(xiàn)象,并且靠近芯棒的一側(cè)發(fā)生崩刀,如圖8b所示。

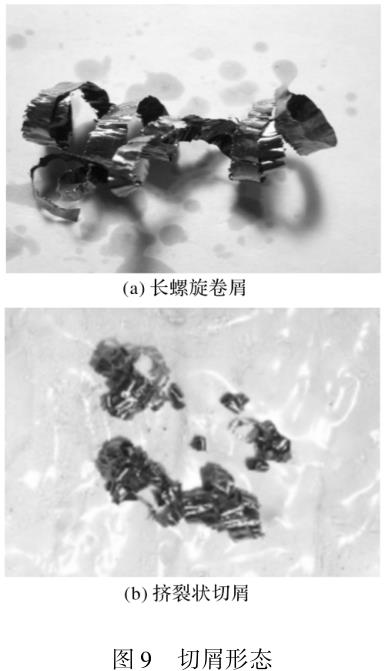

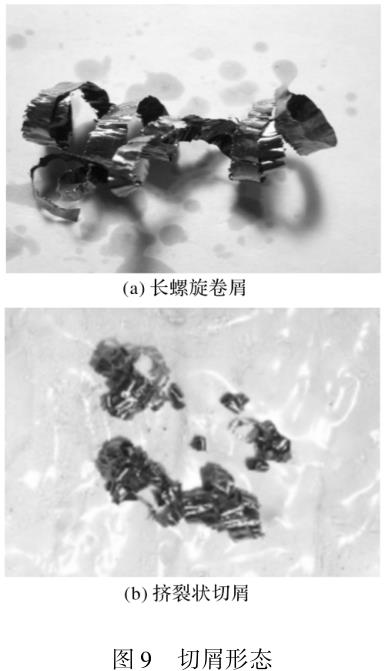

當(dāng)進(jìn)給量處于0.19mm/r和0.20mm/r之間時,切屑能實現(xiàn)自動分屑,其切屑形態(tài)如圖9a所示,當(dāng)轉(zhuǎn)速為110r/min、切削液壓力為2.5MPa、切削液流量為250L/min時,可實現(xiàn)順利排屑,且鉆削過程相對穩(wěn)定,實現(xiàn)長時間的深孔套料加工。當(dāng)進(jìn)給量大于0.22mm/r時,切屑形態(tài)為擠裂狀切屑,如圖9b,套料過程中出現(xiàn)劇烈的振動,刀具磨損嚴(yán)重,容易造成套料鉆頭出現(xiàn)崩刃現(xiàn)象。

4、結(jié)論

通過對TC4鈦合金工件進(jìn)行批量深孔套料加工,可得出如下結(jié)論:

(1)套料加工的軸向力和扭矩要比深孔鉆小,降低了對深孔鉆削機(jī)床的功率要求,因而比其它深孔鉆削方式更經(jīng)濟(jì)。

(2)套料鉆幾何參數(shù)采用γ0=7°,α0=12°,kr=80°,λs=0°,轉(zhuǎn)速n=110r/min、進(jìn)給量f=0.2mm/r、切削液壓力P=2.5MPa、流量Q=250L/min時,鈦合金深孔套料鉆削過程比較平穩(wěn),切屑形態(tài)比較好。

(3)鈦合金深孔套料加工所形成的切屑形態(tài)隨著鉆削用量、刀具結(jié)構(gòu)、切削液流量以及鈦合金材料種類的不同而不同,其中進(jìn)給量對切屑形態(tài)影響最大。

(4)在孔徑一定的條件下隨著鉆削長度的增加,切削液的沿程壓力損失較大,為了切屑的有效排出,必須適當(dāng)?shù)脑黾忧邢饕旱膲毫土髁俊T趯嶋H加工中,由于冷卻潤滑系統(tǒng)的密封性以及油泵功率的限制,通常采取增加流量Q,來提高加工時的排屑效果。

參考文獻(xiàn):

[1]房永強(qiáng),余澤利,白新房,等.TA18鈦合金管收縮應(yīng)變比的測量不確定度評定[J].塑性工程學(xué)報,2021,28(12):230-236.

[2]蔡國帥,朱寶輝,陳勝川,等.冷軋和退火對TC4鈦合金管組織和性能的影響[J].熱加工工藝,2018,47(21):86-88.

[3]劉戰(zhàn)鋒,謝健康.TC4鈦合金深孔(鉆削)套料加工系統(tǒng)及其刀具研究[J].機(jī)床與液壓,2019,47(15):114-118.

[4]馮亞洲,黃帥澎,劉雁蜀,等.TA15鈦合金深孔鉆削試驗研究[J].制造技術(shù)與機(jī)床,2022,(02):39-42.

[5]龐玉華,何威威,劉東,等.TC4鈦合金錐形輥斜軋穿孔曼內(nèi)斯曼效應(yīng)[J].塑性工程學(xué)報,2020,27(03):109-114.

[6]于浩,黃華貴,鄭加麗,等.無縫鋼管斜軋穿孔頂頭表面缺陷非接觸在線檢測方法[J].中國機(jī)械工程,2021:1-8.

[7]張浩澤,余堃,鐘海,等.鑄坯斜軋穿孔制備大口徑TA31鈦合金無縫管材[J].兵器材料科學(xué)與工程,2022:1-7.

[8]LiuZ,ZhengW,ZhuH.ResearchonDrillingProcessofDeepHoleTrepanningforTitaniumAlloy(TC4)[J].DEStechTransactionsonComputerSci-enceandEngineering,2017.

[9]柴輝.短電弧套料加工電極頭和電加工參數(shù)的研究[D].西安石油大學(xué),2019.

[10]薛虎,李亮.切削液油壓對深孔槍鉆加工Ti6Al4V鈦合金的影響研究[J].工具技術(shù),2020,54(12):60-64.

[11]王宇.機(jī)夾式深孔鉆頭鉆削TC4鈦合金試驗及刀具失效研究[D].西安:西安石油大學(xué),2021.

[12]秦聲,密思佩,明偉偉,等.鈦合金深孔鉆削溫度測量及加工表面質(zhì)量研究[J].機(jī)械設(shè)計與制造,2021,(07):155-157+162.

[13]劉戰(zhàn)鋒,韓曉蘭.典型難加工材料深孔加工技術(shù)[M].北京:科學(xué)出報社,2020.

[14]許曉達(dá),李全昆,郁紅波.多芯管套料工藝改進(jìn)[J].船海工程,2021,50(02):46-49.

[15]LuZ,ZhangD,ZhangX,etal.Effectsofhigh-pres-surecoolantoncuttingperformanceofhigh-speedultra-sonicvibrationcuttingtitaniumalloy[J].JournalofMateralsProcessingTechnology,2020,279:116584.

[16]張俊杰,劉英想,胡王杰,等.TC4鈦合金縱彎超聲振動銑削裝置及其加工性能研究[J].航空制造技術(shù),2022,65(08):14-21.

[17]原瑞澤,閆獻(xiàn)國,陳峙,等.深冷處理對YG8硬質(zhì)合金/42CrMo鋼釬焊接頭殘余應(yīng)力的影響[J].金屬熱處理,2021,46(10):204-208.

[18]梁偉印,梁國星,董黎君,等.YG8硬質(zhì)合金表面激光熔覆WC/TIC/Co涂層的組織及性能[J].金屬熱處理,2021,46(12):168-174.

[19]王瑤,李永剛,李文輝,等.深冷處理對TC4鈦合金滾磨光整加工性能的影響[J].稀有金屬,2021,45(11):1289-1298.

[20]王欣,羅學(xué)昆,宇波,等.航空航天用鈦合金表面工程技術(shù)研究進(jìn)展[J].航空制造技術(shù),2022,65(04):14-24.

相關(guān)鏈接