在濕法冶金中,常用Cu,Ni等純金屬板材作為陽極板,其槽電壓低,能耗小,但陽極板材損耗大,成本高。鈦板材以其良好的耐蝕性、尺寸穩(wěn)定性、使用壽命長、連續(xù)使用損耗小等特性用做陽極板,提高了電解銅、電解鎳等始極片的成張率。鈦板與銅板相比,由于導(dǎo)電性能差,使槽電壓升高,能耗增大。而用鈦板及銅板制取的鈦/銅雙金屬復(fù)合板,不但具有銅板良好的導(dǎo)電性,又有鈦板良好的耐蝕性、尺寸穩(wěn)定性、使用壽命長、連續(xù)使用損耗小等特性,其板材成本僅為鈦板成本的三分之二,用做掛具及陽極板,與鈦陽極板相比,在電流密度相同的條件下,大大降低了槽電壓及功率損耗,使用壽命和鈦陽極板相同,在電解行業(yè)應(yīng)用廣泛,具有廣闊的發(fā)展前景。

1、研制過程

研制用原材料的復(fù)材采用工業(yè)純鈦TA1,基材采用紫銅T2,兩種材料的化學(xué)成分和力學(xué)性能符合相應(yīng)的國家標(biāo)準(zhǔn)。

加工方法采用爆炸復(fù)合與爆炸-軋制法.對于前者,將規(guī)格為2mmx800mmx1050mm的鈦板及銅板表面處理干凈,采用爆炸復(fù)合法復(fù)合,在500—550℃下進(jìn)行消應(yīng)力退火,再進(jìn)行矯直制得規(guī)格為2/(2mm×800mmx1050mm) 的鈦/銅雙金屬復(fù)合板.對于后者, 先采用爆炸復(fù)合的方法, 將規(guī)格為4mmx800mmx1050mm的鈦板、銅板, 制成規(guī)格為4/(4mmx800mmx

1050mm)的復(fù)合板坯,再在低于850℃溫度下,熱軋成2/(2mmx1000mmx1600mm)的鈦/銅雙金屬復(fù)合板。制取的雙金屬鈦/銅復(fù)合板,根據(jù)使用和深加工要求,對性能按照國家標(biāo)準(zhǔn)進(jìn)行了檢測。

2、實驗結(jié)果與討論

2.1 加工方法對鈦/銅復(fù)合板力學(xué)性能的影響

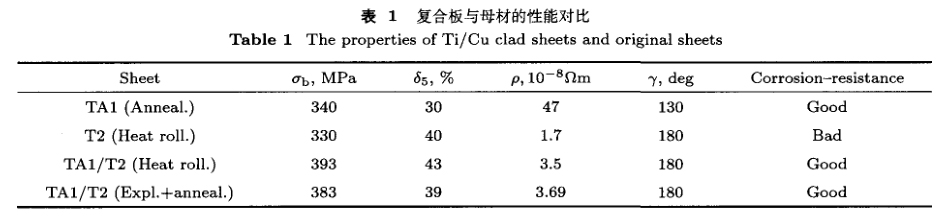

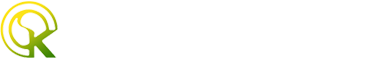

用兩種方法制取的復(fù)合板與母材的性能對比見表1,由表1可知,鈦銅復(fù)合板的綜合性能比原基、復(fù)材的綜合性能優(yōu)異,抗拉強(qiáng)度高,塑性好,內(nèi)外彎曲角γ均達(dá)到180°,克服了鈦材彎曲性能差的缺點,更易于深加工。此外, 復(fù)合板的剪切強(qiáng)度(>109MPa) 均大于標(biāo)準(zhǔn)規(guī)定的98MPa, 滿足深加工要求, 且兩種方法制取的復(fù)合板其綜合性能基本相同.其中爆炸-軋制方法制取的復(fù)合板其綜合性能優(yōu)異。

2.2 加工方法對導(dǎo)電性能的影響

表1中復(fù)合板的電阻率與鈦板的電阻率相比,下降了12.7—13.4倍,與銅板相比提高了2.06-2.17倍,在電流密度相同的條件下,使用鈦/銅復(fù)合板比使用鈦板可降低電阻13倍左右,兩種方法制取的復(fù)合板其導(dǎo)電性能差異很小,它的使用將更有效地降低槽電壓及功率消耗。

2.3 加工方法對復(fù)合界面組織的影響

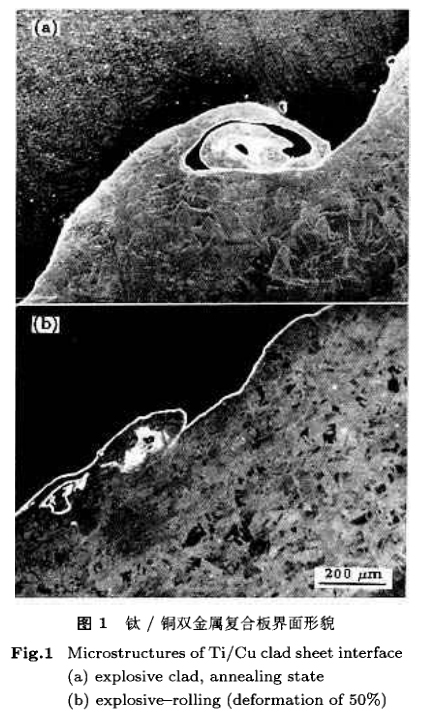

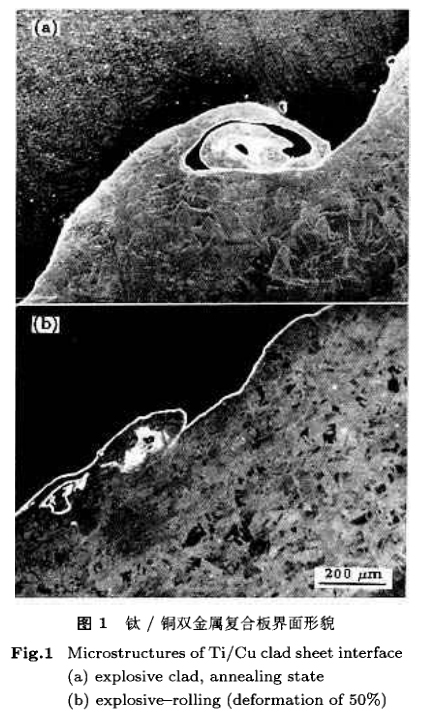

圖1為2種方法制取的雙金屬復(fù)合板微觀組織形貌,爆炸復(fù)合的界面呈有規(guī)律性的鼻狀正弦波形結(jié)合區(qū),結(jié)合區(qū)內(nèi)Ti與Cu層層疊疊連續(xù)包覆,以比基體更細(xì)小的晶粒相結(jié)合,在鈦側(cè)靠近邊界處,有明顯的塑性流變波痕(圖1a).爆炸-軋制復(fù)合板界面為經(jīng)過50%變形呈周期性的不規(guī)則的凸臺狀結(jié)合區(qū),原結(jié)合區(qū)內(nèi)鼻狀正弦波峰,在軋制過程中被壓縮拉長為不規(guī)則的凸臺,鈦與銅仍以更細(xì)小的晶粒層層疊疊連續(xù)包覆,在鈦側(cè)靠近邊界處的塑性流變波痕消失,其晶粒比圖1a顯示的更細(xì)小(圖1b)。

文獻(xiàn)[1]表明,雙金屬爆炸復(fù)合界面的結(jié)合狀態(tài)呈波狀結(jié)合特征被認(rèn)為是理想的.其界面處的微觀結(jié)構(gòu)形貌表明兩

種工藝制取的復(fù)合板,均“基本達(dá)到”了冶金結(jié)合,結(jié)合緊密,界面分明,無孔洞,過渡層明顯.爆炸-軋制復(fù)合

板剪切強(qiáng)度為110MPa, 爆炸復(fù)合板為109MPa, 均表明達(dá)到了冶金結(jié)合。

此外,爆炸復(fù)合法是手工操作,生產(chǎn)效率低,其生產(chǎn)的板材規(guī)格受到限制,但可直接生產(chǎn)板材、板坯.爆炸-軋制法采用了爆炸制坯工藝,利用了軋機(jī)生產(chǎn)的高效率和改善組織性能的優(yōu)點,其生產(chǎn)的板材規(guī)格可達(dá)到前者的數(shù)倍.因此,爆炸復(fù)合軋制法是適合于生產(chǎn)鈦/銅雙金屬復(fù)合板的最佳方法。

3、結(jié)論

(1)采用爆炸復(fù)合法及爆炸復(fù)合一軋制法均可生產(chǎn)出符合標(biāo)準(zhǔn)要求的鈦/銅雙金屬復(fù)合板,其中爆炸復(fù)合一軋制法為最佳方法。

(2)鈦/銅雙金屬復(fù)合板具有良好的導(dǎo)電性、耐蝕性、深加工性、尺寸穩(wěn)定性、使用壽命長且成本低等特性,是十分適合濕法冶金用做陽極板的良好材料。

參考文獻(xiàn)

[1]鄭哲敏,楊振聲.爆炸加工.北京:國防工業(yè)出版社,1981:469

相關(guān)鏈接